Bruksela, 31 stycznia 2024 r. Audi w Brukseli od dawna stawia na zrównoważoną produkcję pojazdów. To zaangażowanie uczyniło ją pionierem jako pierwszą fabrykę samochodów luksusowych na świecie z neutralnym wpływem na emisję CO2. Wiodącą rolę w tej zielonej przemianie odgrywa wytwarzanie Audi Q8 e-tron, pojazdu w pełni elektrycznego.

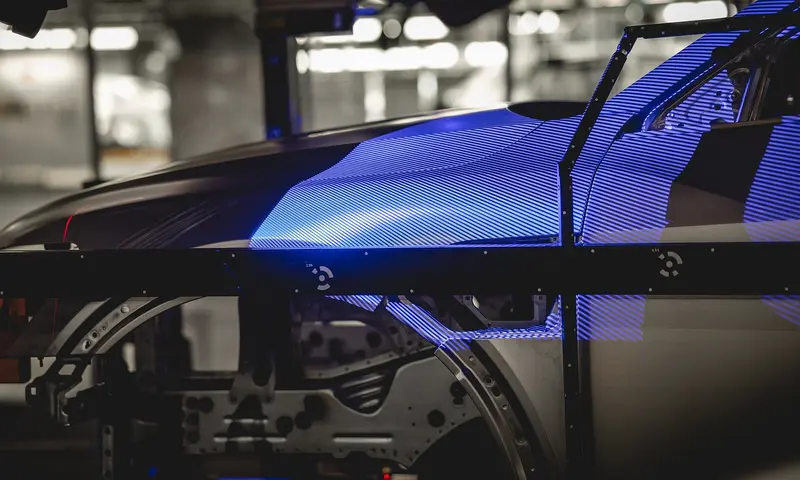

Zlokalizowana niedaleko Brukseli fabryka Audi nie tylko montuje nowoczesny model Audi Q8 e-tron, ale również wykazuje postępowość w dziedzinie dekarbonizacji produkcji: „Jesteśmy pierwszą fabryką Audi, która osiągnęła neutralność węglową podczas produkcji naszych pojazdów, co zostało również certyfikowane od 2018 roku” – wyjaśnia Christian Stragier, pełnomocnik ds. środowiska w Audi Bruksela. Dzięki temu jest to pierwszy na świecie zakład o dużym zakresie produkcji w segmencie premium z neutralnym śladem węglowym, z certyfikatem od niezależnych ekspertów.

Aż 95 proc. redukcji dwutlenku węgla wynika z przejścia na energie odnawialne. 54-hektarowa fabryka, oprócz korzystania z belgijskiej odnawialnej energii elektrycznej i biogazu, produkuje własną energię. Zakład jest wyposażony w jeden z największych w regionie systemów fotowoltaicznych o powierzchni około 107 tys. metrów kwadratowych, który generuje około 9 tys. megawatogodzin energii elektrycznej rocznie.

Oszczędność energii na pierwszym planie

„To głównie wymaga zmiany postawy” – mówi Jan Maris, kierownik produkcji w Audi Bruksela. Jego zespół w warsztacie karoserii, lakierni i montażu napotkał wiele wyzwań podczas przejścia na elektryczność. „Zanim zaczęliśmy pracę nad Audi e-tron, do 2018 roku produkowaliśmy tu stosunkowo małe Audi A1 z silnikiem spalinowym. Zmieniła się nie tylko technologia napędu i różne procesy pracy, ale także rozmiar i masa pojazdów. Obiekty musiały zostać powiększone i dostosowane. Następnie na teren zakładu przeniosła się produkcja baterii, całkowicie nowy obszar dla Audi. Faza przebudowy, która odbyła się bez przerwy w produkcji, trwała dwa lata. W tym czasie bardzo wielu pracowników otrzymało dodatkowe szkolenia lub zostało przekwalifikowanych” – podsumowuje Maris.

Równocześnie z całą transformacją fabryki oceniano procesy produkcyjne pod kątem ich przyszłego potencjału, optymalizując je w celu bardziej zrównoważonego rozwoju. Temperatura w hali została zmniejszona z 22 do 18 stopni Celsjusza, a światła w halach są wyłączane podczas przerw i przyciemniane o 20 proc. w trakcie pracy. Wiele w pełni zautomatyzowanych systemów działa teraz w ciemności. „Wyznajemy tu filozofię, że pojazd premium może być stworzony tylko w środowisku premium” – zauważa Maris. Wpisuje się to w ideę Audi, według której rozwój technologiczny nie może już istnieć bez dążenia do zrównoważonego rozwoju, zwłaszcza w przypadku pojazdów elektrycznych.

Mimo tego fabryka Audi w Brukseli ciągle szuka rozwiązań, aby jeszcze bardziej zneutralizować emisję CO2 o kolejne 3 proc. rocznie. Przykładem może być sąsiednia oczyszczalnia ścieków, która od końca 2023 r. zajęła się przetwarzaniem ścieków z fabryki na tzw. szarą wodę, która następnie będzie ponownie wykorzystywana w produkcji. To pozwoli zaoszczędzić ponad 100 tys. metrów sześciennych wody pitnej rocznie.

Według Jana Marisa innowacje takie jak sztuczna inteligencja mogą w przyszłości dać jeszcze większy potencjał produkcyjny. Przykładem takiego zastosowania AI jest robot FinRob. Wykorzystywany jest on do sprawdzania, czy na łączeniach drzwi samochodu użyto wystarczającej ilości kleju – w przeszłości drzwi musiały być losowo rozdzielone, aby to sprawdzić. „Teraz oszczędzamy wiele ton dwutlenku węgla, ponieważ nie musimy złomować zniszczonych materiałów” – podsumowuje Jan Maris.

Obecnie około pięć procent emisji w brukselskim zakładzie jest kompensowanych przez projekty środowiskowe w celu osiągnięcia neutralności pod względem emisji dwutlenku węgla, ponieważ nie można ich jeszcze uniknąć w żaden inny sposób – obejmuje to na przykład emisje spowodowane podróżami służbowymi związanymi z produkcją. Dla Christiana Stragiera, specjalisty ds. ochrony środowiska w Audi Bruksela cel jest jasny: kontynuować dobrą pracę, aby jeszcze bardziej ograniczyć potrzebę kompensacji. „Fabryka o zerowym wpływie na środowisko, autonomiczna energetycznie firma z zamkniętymi pętlami – taka jest wizja”.